3차원 레이저 스캐너

3차원 레이저 스캐너 공동 활용장비 구성

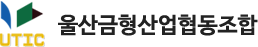

Laser Tracker 본체 |

리플렉터

|

|

T-PROBE

|

|

|

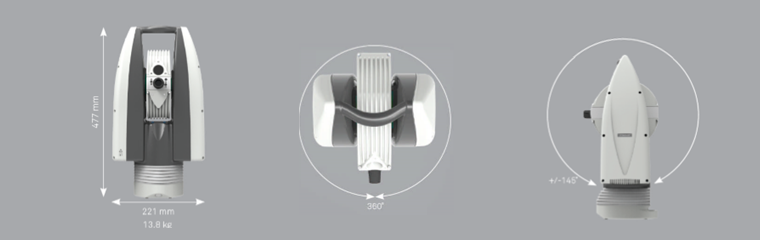

T-SCAN5

|

| 정밀도(MPE) | ±15 ㎛ + 6 ㎛/m |

|---|---|

| Laser 모듈 | ADM& IFM |

| 수평각 측정 범위 | 360 |

| 수직각 측정 범위 | ± 145 |

| Laser 사용 수명시간 | 50,000시간(MTBF기준) |

| 센서개수 | 1개의 정밀 반사구 10개의 LED 다이오드(골고루 분포) |

|---|---|

| 프루브 인식 방식 | TKJ 자동 인식 프루브(기본) |

| 연장바 사용 | 최대 600mm까지 정밀도 보장 (사용자 Calibration 가능) |

| 정밀도 (MPM기준) | ±50 ㎛ (최대)+6 ㎛/m |

| Application | - 히든 포인트 측정 - 도어 Quter panel 스캔 시 Inner papel의 중요 홀 측정 가능 |

| - 스타일러스 자동인식 - 측정/완료 등 설정 가능한 4개의 버튼 - 무게 : 670g - 카본재질의 견고 한 몸체 - 무선 및 배터리 사용의 편의성 - 넓은 측정 영역4에서의 신뢰성 있고 균일한 정밀도 |

T-Scan Packing

| Size | 210×380×mm |

|---|---|

| Weight | 1.08kg |

| Stand-frequency | up to 160 lines/second |

| Working range(measuring depth) | ±50mm |

| Scan width (at Stand-Off) | 100mm |

| Measurement sampling rate | up to 210,000 points sec |

| Minimum point density | 0.075mm |

| Spatial length Accuracy | ±26 ㎛ + 4 ㎛/m |

| Spatial length Accuracy | ±16 ㎛ + 4 ㎛/m |

| Safety | Class 2, LEC 60825-1,EN 60825-1 |

| Tracking performance | > 1 m/s |

시스템 구성 AT901+T-Probe + T-Scam

- H사 CMM검토 선행 조건

-

- DIE 및 판넬 검사 좌표기준 세팅을 위한 3차원 PROBE 기능을 기본적으로

- 포함하고 있는 장비, DOH홀 & MCP좌표 측정을 위한 기본 조건

- 공정판넬 기준 (T-Probe)

- Probe 기능이 없이는 좌표기능 셋팅이 불가능함.

- 공정간 판넬 성형성 분석이 불가능함.

- 좌표기준 데이터가 아닐 경우 에는 역 설계작업 시, 고 정밀도 SCAN DATA

- 제공이 붙가능함. (후처리 축 설정 문제 발생)

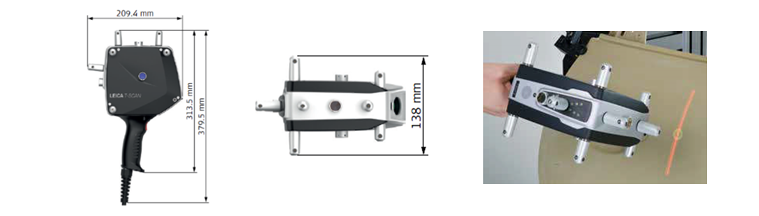

Report 생성

- CAD DATA 사전 준비 작업

- 제품 셋팅 및 DIE BASE 기준 면 검사(T-Probe)

- 제품 데이터 측정

- T-Probe에 의한 Base 검증 후, 과/미삭에 대한 보정치 적용.

- DDH 홀에 의한 Plane-Line-Point 축 설정 (T-Probe)

- T-Probe에 의한 CAM가공 면 치 웨어면 측정

- Report 생성

3차원 레이저 스캐너 공동 활용 활용예제

- 제작 DIE에 대한 현장 검증 (T-Probe)

- T-Probe 적용 DIE 상/하 기준 3(면)-2(라인)-1(원) 설정

- 상/하 웨어 면삭 정도 검증 (T-Probe)

- CAM to DIE Scanning lnspection (T-Scan)

- DIE 상.하 힌지 면 검수

- DIE 상/하 기준에 의한 개별 Report 생성

- 성형해석 분석과 제품 분석의 경향 파악 후, 수정방향 선정

- 성형분석과 스캐닝 분석의 경향은 MCP의 위차가 같은 경우에 유사하게 나타남.

- 수정 공정 선별 후, 공정 별 제품 재 검증